在在建設數字化(huà)工廠的(de)輝光(guāng)之中,很多(duō)企業也(yě)被各種相互矛盾和(hé)相互糾纏的(de)概念所混淆,大(dà)家都渴望自己擁有一個(gè)洞開一切的(de)神器。而數字化(huà)工廠,的(de)确是一道有著(zhe)清晰軌迹的(de)光(guāng)路,它在指引,那些走向理(lǐ)解智能工廠和(hé)工業4.0的(de)必經之路,。

也(yě)間接的(de)說明(míng)軟件開發公司能有很強數據挖掘及分(fēn)析能力,能助力企業快(kuài)速從傳統行業轉型,走在時(shí)代前列!下(xià)面重慶軟件開發公司小編就數字化(huà)工廠的(de)定義,數字化(huà)工廠,智能工廠與工業4.0,數字化(huà)工廠的(de)路徑,數字化(huà)工廠規劃核心要素,數字化(huà)工廠的(de)标杆等給大(dà)家分(fēn)享一下(xià)!

01

數字化(huà)工廠的(de)定義

雖然國内外對(duì)數字化(huà)工廠的(de)研究越來(lái)越多(duō),但是對(duì)于數字化(huà)工廠的(de)定義确沒有統一的(de)定論。就目前而言,重慶軟件開發公司認爲:數字化(huà)工廠存在兩種定義,一種是廣義的(de),一種是狹義的(de)。

廣義數字化(huà)工廠

以生産産品或提供服務的(de)制造企業爲核心企業,以及相關聯的(de)成員(yuán),包括核心制造企業、供應商、軟件系統服務商合作夥伴、協作廠商、客戶、分(fēn)銷商、銀行等,使其生産與經營過程中所有信息數字化(huà)的(de)動态聯盟。

狹義數字化(huà)工廠

以制造資源(resource)、生産操作(operation)和(hé)産品(product)爲核心,以産品生命周期數據爲基礎,應用(yòng)仿真技術、虛拟現實技術、實驗驗證技術等,是産品在生産工位、生産單元、生産線以及整個(gè)工廠中的(de)所有真實活動虛拟化(huà),并對(duì)加工和(hé)裝配過程進行仿真、試驗、分(fēn)析、優化(huà)的(de)一種集成組織方式。

筆者傾向并采用(yòng)的(de)概念爲狹義的(de)數字化(huà)工廠。

實際上,這(zhè)也(yě)符合工廠企業的(de)實際認知。數字化(huà)工廠将産品信息數字化(huà)、過程信息數字化(huà)和(hé)資源物(wù)料信息數字化(huà),并使這(zhè)三種數字化(huà)流進行有效結合,是真實工廠的(de)制造過程(包括設計、性能分(fēn)析、工藝規劃、加工制造、質量檢測、生産過程管理(lǐ)和(hé)控制),在計算(suàn)機上的(de)一種映射。

02

數字化(huà)工廠、智能工廠與工業4.0

工業4.0官方的(de)說法文字太多(duō),簡單說,有兩個(gè)維度,技術維度就是物(wù)聯網和(hé)服務在制造業的(de)應用(yòng),而商業維度就是用(yòng)戶驅動。其兩大(dà)主題也(yě)是讀者耳熟能詳:

● 一是“智能工廠”,重點研究智能化(huà)生産系統及過程,以及網絡化(huà)分(fēn)布式生産設施的(de)實現;

● 二是“智能生産”,主要涉及整個(gè)企業的(de)生産物(wù)流管理(lǐ)、人(rén)機互動以及3D技術在工業生産過程中的(de)應用(yòng)等。

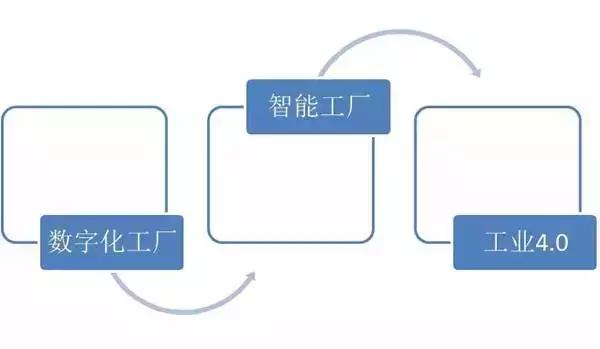

軟件開發公司小編認爲數字化(huà)工廠和(hé)工業4.0之間隔著(zhe)一個(gè)智能工廠的(de)距離。而關于工業4.0的(de)階段和(hé)實施先決條件,北(běi)航劉強教授說過一段話(huà)非常經典的(de)“三不要原則”

● 第一,不要在不具備成熟的(de)工藝下(xià)做(zuò)自動化(huà),工藝如果不成熟,就最好先做(zuò)生産線,這(zhè)是工業2.0解決的(de)問題。

● 第二,不要在管理(lǐ)不成熟的(de)時(shí)候做(zuò)信息化(huà),這(zhè)是工業3.0解決的(de)問題。

● 第三,不要在不具備網絡化(huà)和(hé)數字化(huà)的(de)基礎時(shí)做(zuò)智能化(huà),這(zhè)是工業4.0解決的(de)問題。

數字化(huà)本身其實就是智能的(de)一部分(fēn),是一個(gè)入口;而智能工廠是在數字化(huà)工廠的(de)基礎上附加了(le)物(wù)聯網技術和(hé)各種智能系統等新興技術于一體,提高(gāo)生産過程可(kě)控性、減少生産線人(rén)工幹預。

數字化(huà)工廠是智能工廠的(de)落腳點,而智能工廠又是工業4.0的(de)基礎和(hé)落腳點。隻有實現了(le)數字化(huà)工廠,才有可(kě)能實現工業4.0。

03

數字化(huà)工廠的(de)路徑

數字化(huà)工廠是在信息集成的(de)基礎上,對(duì)研發、制造、管理(lǐ)等各個(gè)環節進行全面的(de)過程集成,構建數字化(huà)工廠是一項艱巨并且複雜(zá)的(de)系統工程。

重慶軟件開發公司筆者認爲:任何複雜(zá)系統工程的(de)實施都離不了(le)系統建模、系統仿真、系統分(fēn)析和(hé)優化(huà),同樣數字化(huà)工廠也(yě)不能例外。

首先要全面了(le)解數字化(huà)工廠,建立數字化(huà)工廠的(de)模型和(hé)參考架構,然後需要有一套完整的(de)方法論、工具和(hé)流程對(duì)數字化(huà)工廠的(de)各個(gè)階段進行建模、規劃、分(fēn)析和(hé)優化(huà)。

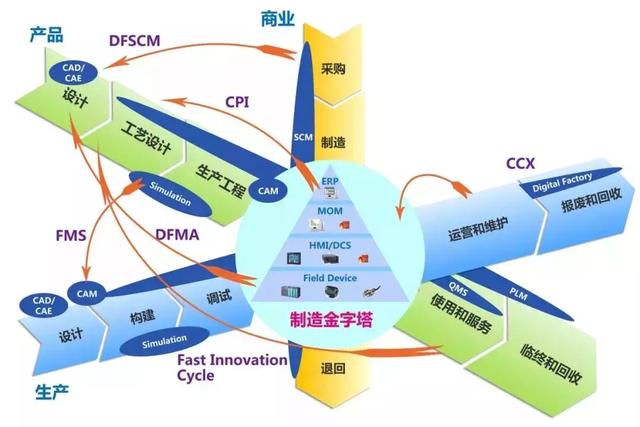

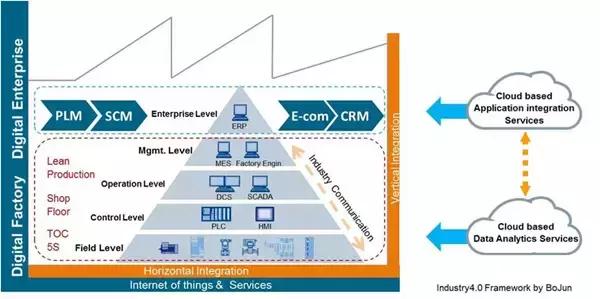

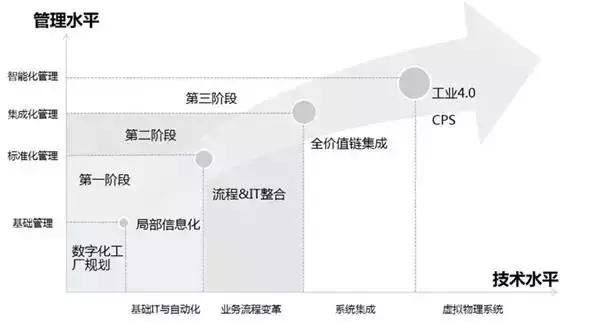

▲企業數字化(huà)轉型框架

上圖中的(de)參考架構即是筆者研究參考了(le)衆多(duō)工業4.0框架體系後,提出的(de)針對(duì)企業的(de)數字化(huà)轉型框架模型,重點是根據當前企業現狀從管理(lǐ)咨詢維度和(hé)IT信息化(huà)維度,分(fēn)解智能制造時(shí)代數字化(huà)車間、數字化(huà)工廠和(hé)數字化(huà)企業的(de)層級關系,面向落地和(hé)實施。

随著(zhe)現代制造對(duì)産品開發的(de)要求不斷提高(gāo),以及産品逐步轉向多(duō)品種、小批量的(de)訂單模式,企業内各系統之間的(de)統一性與有效整合問題就逐漸浮出水(shuǐ)面。

目前大(dà)多(duō)數企業面臨的(de)是對(duì)原來(lái)工廠,從基礎信息化(huà)與自動化(huà)向數字化(huà)改造的(de)問題。

無論是建新廠還(hái)是改造老廠,首先要面對(duì)的(de)問題就是數字化(huà)工廠的(de)規劃,而每一家企業所處的(de)階段都不盡相同,這(zhè)就需要梳理(lǐ)企業現狀,量身剪裁出合身的(de)數字化(huà)工廠規劃藍圖。如下(xià)圖所示,數字化(huà)工廠的(de)建設x軸代表這(zhè)技術水(shuǐ)平,y軸代表著(zhe)管理(lǐ)水(shuǐ)平。

▲數字化(huà)工廠實施路徑圖

管理(lǐ)水(shuǐ)平從基礎管理(lǐ)、标準化(huà)管理(lǐ)一直到集成化(huà)管理(lǐ)、智能化(huà)管理(lǐ)。技術水(shuǐ)平從基礎IT與自動化(huà),到業務流程變革,再到系統集成,最後實現CPS。企業可(kě)以根據自身所處的(de)階段,重點關注本階段需要重點去推進的(de)事情,做(zuò)到2.0補課,3.0普及,4.0目标。

在數字化(huà)工廠的(de)建設過程中,有了(le)細緻周密的(de)數字化(huà)規劃藍圖,就擁有了(le)數字化(huà)工廠建設的(de)基點和(hé)指南(nán)針。接下(xià)來(lái)就應該選擇最合适的(de)技術,這(zhè)裏注意不是最先進的(de)技術,先進的(de)技術并不一定在企業數字化(huà)建設中發揮最大(dà)的(de)效用(yòng),需要根據企業自身功能和(hé)用(yòng)途需求合理(lǐ)決策。在信息化(huà)程度還(hái)比較低的(de)企業,RFID技術的(de)使用(yòng),不見得(de)比條碼技術更實用(yòng)。

制造業的(de)數字化(huà)工廠建設是一個(gè)大(dà)的(de)系統工程,并非幾天、幾個(gè)月(yuè)就能建設好并投入使用(yòng)的(de),需要一個(gè)較長(cháng)的(de)實施周期,不能跨越式建設。

每個(gè)階段都是以前一個(gè)階段爲基礎,逐步推進的(de),而且很多(duō)問題并不是技術上的(de)問題,而是管理(lǐ)、組織方式、觀念的(de)變革。

這(zhè)是對(duì)管理(lǐ)者真正的(de)考驗。管理(lǐ)者需要痛下(xià)決心,付出耐心。而這(zhè)同時(shí)也(yě)對(duì)數字化(huà)工廠的(de)咨詢顧問,提出了(le)非常綜合的(de)要求:需要了(le)解企業管理(lǐ)、懂(dǒng)技術實現、懂(dǒng)生産運營等等。員(yuán)工的(de)士氣也(yě)是一個(gè)重要考量。這(zhè)是一個(gè)學習(xí)型的(de)漸進過程,三方都必須深浸其中,才能推進全面的(de)數字化(huà)建設。

04

數字化(huà)工廠規劃核心要素

重慶軟件開發公司小編認爲:數字化(huà)工廠的(de)建設的(de)核心要素可(kě)以歸納爲工廠裝備數字化(huà)、工廠物(wù)流數字化(huà)、設計研發數字化(huà)、生産過程數字化(huà),如下(xià)圖所示。通(tōng)過這(zhè)四個(gè)方面的(de)建設,帶動産品設計方法和(hé)工具的(de)創新、企業管理(lǐ)模式的(de)創新。

▲核心四要素

工業4.0和(hé)數字化(huà)工廠的(de)相關技術将促進産業鏈和(hé)價值鏈的(de)分(fēn)工重組,傳統的(de)行業界限将消失,并會産生各種新的(de)業态和(hé)合作形式,形成自動化(huà)、信息化(huà)、一體化(huà)、精益化(huà)、集成化(huà)的(de)數字化(huà)工廠。

這(zhè)其中工廠裝備數字化(huà),是數字化(huà)工廠建設的(de)前提和(hé)基礎,爲設計、研發、生産等各個(gè)環節提供基礎數據的(de)支持。工控産品,如PLC、伺服電機、傳感器等仍然是數字化(huà)工廠不可(kě)或缺的(de)部分(fēn)。

在此基礎上,工廠物(wù)流能夠從被動感知變爲主動感知,實現透明(míng)、安全和(hé)高(gāo)效,包括産品運輸過程跟蹤,運輸車輛跟蹤定位,物(wù)料出庫,物(wù)料配送上線等。

更加重要和(hé)經常被切斷的(de)環節,來(lái)自上遊的(de)設計。

通(tōng)過設計研發數字化(huà),從而實現設計、工藝、制造、檢測等各業務的(de)高(gāo)度集成,包括CAD/CAPP/CAE/CAM/PLM的(de)集成,虛拟仿真技術,MDB模型的(de)應用(yòng),産品全生命周期管理(lǐ)等。

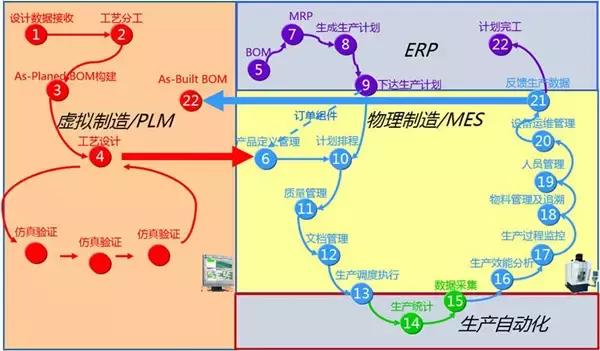

生産過程的(de)數字化(huà)主要是利用(yòng)數字化(huà)的(de)手段應對(duì)更複雜(zá)的(de)車間生産過程管理(lǐ),這(zhè)其中最重要的(de)是制造執行系統MES的(de)建設以及MES與ERP/PLM和(hé)車間現場(chǎng)自動化(huà)控制系統的(de)交互。

MES在智能制造領域的(de)作用(yòng)越來(lái)越明(míng)顯。

它既是一個(gè)相對(duì)獨立的(de)軟件系統又是企業信息傳遞路由器,彙集市場(chǎng)與服務、産品設計、MRP/ERP、供應鏈等信息,并轉化(huà)爲詳細的(de)生産作業指令,從而實現複雜(zá)産品制造過程生産現場(chǎng)的(de)管理(lǐ)與控制。MES向上承接ERP下(xià)達的(de)生産計劃以及PLM經過仿真驗證的(de)産品BOM,向下(xià)銜接車間現場(chǎng)SCADA控制系統,彌補了(le)ERP與車間過程控制之間的(de)真空,實現了(le)工業4.0所強調的(de)垂直方向上的(de)集成以及貫穿價值鏈的(de)端到端工程數字化(huà)集成。

下(xià)面這(zhè)張圖充分(fēn)的(de)反映了(le)數字化(huà)工廠幾大(dà)核心系統之間的(de)數據信息流動關系,強調了(le)不同系統之間的(de)應用(yòng)邊界和(hé)交互界面。

05

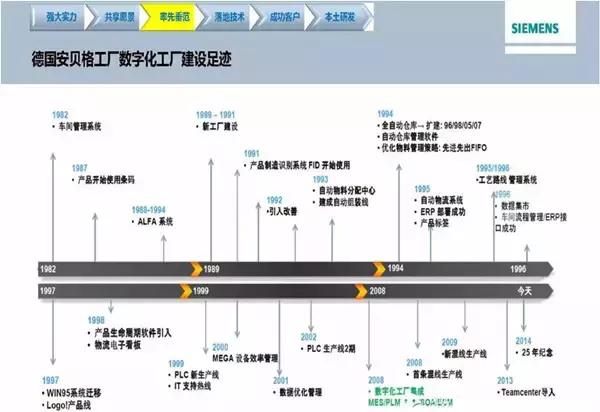

數字化(huà)工廠的(de)标杆

西門子工業軟件大(dà)中華區(qū)技術總經理(lǐ)方志剛先生有一張圖,非常清晰地表達了(le)一個(gè)數字化(huà)工廠的(de)完美(měi)嬗變和(hé)日益成形的(de)工業4.0工廠。